全球环保意识的提升,工业排放问题引起了广泛关注,尤其是水泥行业。水泥生产过程中产生的粉尘、二氧化硫、氮氧化物等污染物,对环境影响巨大。因此,水泥超低排放标准应运而生,旨在严格控制污染物排放量,推动绿色制造与可持续发展。本文将为您详细解读水泥超低排放标准的相关政策、国家标准,并提供安装要求和解决方案建议。

一、最新政策背景

近年来,国家持续加大对环境保护的政策力度,出台了多个重要文件以规范水泥行业排放行为:

《水泥工业大气污染物排放标准》(GB 4915-2013):这是现行水泥行业的排放标准,规定了不同类型水泥生产设备的污染物排放限值。环保要求的提升,许多地方政府根据此标准进一步设定了更为严格的区域性标准。

《关于实施水泥工业超低排放的指导意见》:国家生态环境部发文,明确提出了水泥行业在“十四五”期间推进超低排放改造的要求,目标是到2025年,水泥行业整体实现污染物超低排放。政策要求水泥生产企业在降低污染物排放量的减少能耗,实现生产效率和环保水平双提升。

地方性政策:多个地区如北京、河北等地已提前落实更加严格的水泥超低排放标准,尤其是在重污染地区,地方环保部门对水泥企业的排放要求进一步收紧,要求颗粒物、氮氧化物、二氧化硫等污染物达到甚至优于国家限值。

二、国家标准与排放限值

根据《水泥工业大气污染物排放标准》及相关文件规定,超低排放标准要求水泥行业主要污染物的排放限值大幅降低,具体如下:

- 颗粒物:不高于10 mg/m³

- 二氧化硫(SO₂):不高于35 mg/m³

- 氮氧化物(NOₓ):不高于100 mg/m³

这些限值相较于原有标准有了明显降低,且对水泥生产企业的环保设施、设备稳定运行提出了更高要求。企业如需达到超低排放标准,必须进行技术升级和环保设备改造。

三、安装要求与技术改造

为实现水泥行业的超低排放目标,企业在实际生产中需重点关注以下几项安装要求和改造措施:

高效除尘设备的安装:水泥生产过程中产生大量粉尘,必须安装高效的袋式除尘器或电袋复合除尘器。除尘设备必须具备高效率、稳定运行和低阻力特性,以保证颗粒物排放浓度持续保持在10 mg/m³以下。

脱硫装置的优化:针对二氧化硫排放,企业需要配备完善的脱硫系统,采用湿法或干法脱硫工艺,结合石灰石-石膏法等先进技术,保证SO₂排放量符合35 mg/m³的标准。

氮氧化物控制技术的应用:氮氧化物排放是水泥行业面临的重点之一。为此,企业应当采用低氮燃烧技术,结合选择性非催化还原(SNCR)或选择性催化还原(SCR)技术,确保氮氧化物排放不超过100 mg/m³。

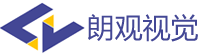

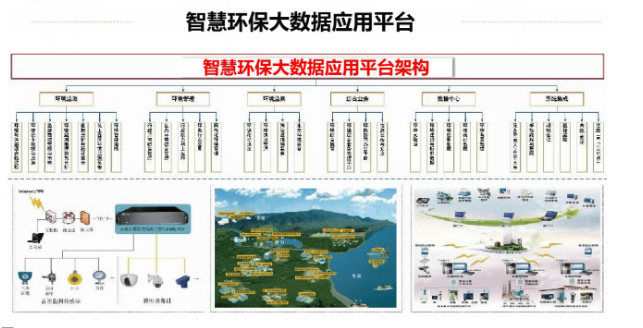

在线监测系统的安装:超低排放要求下,企业需安装全面的在线监测系统,对各项污染物的排放情况进行实时监测和反馈。系统应具有数据记录、分析和报警功能,确保生产过程中的排放数据透明、可控。

四、解决方案推荐

面对水泥超低排放标准的严格要求,企业可以从以下几个方面入手,进行整体性改造和升级:

环保设备升级改造:企业需大幅升级现有的环保设备,如更换老旧的除尘器、增加脱硫脱硝装置等。推荐采用国际先进的高效袋式除尘器及SCR氮氧化物处理系统,以确保排放稳定达标。

工艺优化与技术集成:结合智能化制造技术,企业应优化生产工艺,如采用分解炉改造、优化窑系统等手段,提升生产效率的同时降低污染物的生成。技术集成方案包括低氮燃烧+SCR联合技术、脱硫+除尘一体化设备等。

全生命周期管理:从原材料入库到产品出厂,企业需要建立完善的环保管理体系,确保排放控制贯穿生产全周期。企业应进行能源管理优化,降低能耗与物耗,实现经济效益与环保效益双赢。

定期维护与检测:为确保设备长期高效运行,企业应制定详尽的设备维护计划,定期对除尘、脱硫、脱硝等系统进行检修和维护,及时更换耗材,保证系统性能不衰减。

五、总结

水泥行业的超低排放标准是国家推进绿色环保、实现碳中和目标的重要举措。企业在面对这一政策时,需要从技术改造、环保设备升级、排放监测等多方面入手,全面提升环保水平。通过合规安装先进设备、实施技术升级和完善管理制度,水泥生产企业不仅能够满足国家及地方的排放要求,还能够实现绿色发展,为行业的可持续做出贡献。

关注官方微信

关注官方微信