工业机器视觉技术是智能制造的核心技术之一,通过模拟人类视觉功能,利用光学成像、图像处理和人工智能算法,实现对工业生产中目标物体的检测、测量、识别和定位。其应用贯穿于工业制造的全流程,显著提升了生产效率、产品质量和自动化水平。

一、工业机器视觉核心技术

- 光学成像技术

- 高分辨率相机:采用工业级CCD或CMOS传感器,分辨率可达百万至千万像素,支持高速图像采集。

- 光源系统:通过LED环形灯、同轴光、结构光等光源设计,优化图像对比度,消除阴影干扰。

- 图像处理与分析算法

- 传统图像处理:基于滤波、边缘检测、形态学操作等技术,实现缺陷分割与特征提取。

- 深度学习算法:利用卷积神经网络(CNN)、YOLO、Faster R-CNN等模型,实现复杂缺陷的精准识别与分类。

- 3D视觉技术

- 结构光与双目立体视觉:通过三维重建算法,获取物体的深度信息,实现表面形貌检测与尺寸测量。

- 激光三角测量:适用于高精度场景,如半导体芯片引脚平整度检测。

- 系统集成与控制

- 运动控制:结合PLC、机器人控制器,实现视觉引导下的精准定位与装配。

- 边缘计算:在设备端完成图像处理,降低数据传输延迟,提升实时性。

二、工业机器视觉典型应用场景

- 质量检测

- 表面缺陷检测:在电子制造中,检测PCB板焊点缺陷、元器件缺失;在汽车行业,监测车身漆面划痕、焊接缺陷。

- 尺寸测量:通过亚像素级边缘检测,实现精密零部件的尺寸公差控制。

- 机器人引导与定位

- 视觉引导装配:在3C电子行业,机器人通过视觉识别零件位置,完成高精度装配任务。

- 动态路径规划:在物流仓储中,AGV小车通过视觉识别货架位置,实现自主导航。

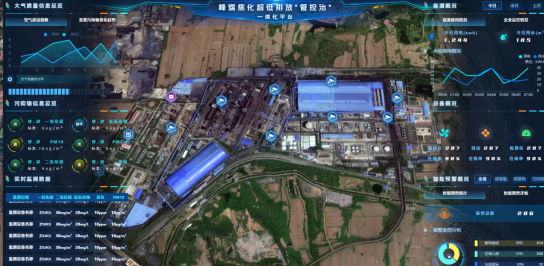

- 生产过程监控

- 流程优化:通过实时图像分析,监测生产线运行状态,预警设备故障。

- 数据追溯:记录产品全生命周期的视觉检测数据,支持质量溯源。

- 安全监控

- 人员行为分析:在工厂车间,识别违规操作(如未佩戴安全帽)并及时报警。

- 危险区域监控:通过热成像与可见光融合技术,检测高温设备异常。

三、工业机器视觉技术优势

- 高精度与高效率:检测精度可达微米级,单件检测时间低于1秒,支持24小时连续作业。

- 非接触式检测:避免对产品造成损伤,适用于精密部件与易损材料。

- 柔性化生产:通过算法快速切换检测模型,适应多品种、小批量生产需求。

- 数据驱动决策:基于视觉检测数据,优化生产工艺,提升良品率。

四、行业应用案例

- 电子制造

- PCB检测:某企业采用机器视觉系统,将缺陷检出率提升至99.5%,误检率低于0.1%。

- 芯片封装:通过3D视觉技术,实现晶圆级封装(WLP)中芯片翘曲度的在线测量。

- 汽车制造

- 车身焊接:利用视觉引导机器人完成车身点焊,定位精度达±0.05mm。

- 涂装检测:通过高光谱成像技术,识别漆面色差与橘皮缺陷。

- 食品饮料

- 包装检测:检测瓶盖密封性、标签完整性,减少人工抽检比例。

- 异物检测:在肉类加工中,识别骨头、塑料等异物,保障食品安全。

五、未来发展趋势

- AI与机器视觉深度融合

- 通过生成式AI(如GAN)生成缺陷样本,提升小样本场景下的检测性能。

- 开发自监督学习算法,减少对标注数据的依赖。

- 多模态视觉技术

- 结合红外、激光、X射线等多光谱成像,实现复杂场景下的综合检测。

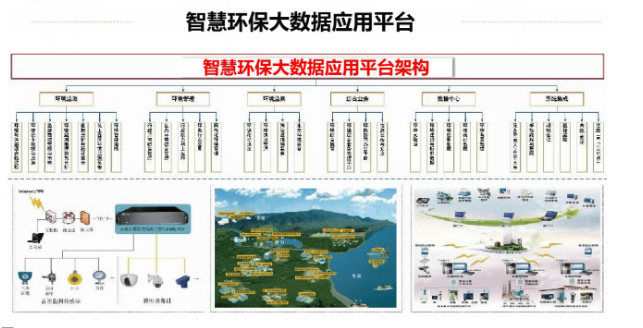

- 边缘智能与5G通信

- 在设备端部署轻量化AI模型,通过5G网络实现分布式协同检测。

- 标准化与生态建设

- 推动工业相机、光源、算法平台的标准化,降低企业应用门槛。

六、挑战与对策

- 复杂环境适应性:通过自适应光源控制与鲁棒性算法,应对光照变化与背景干扰。

- 算法可解释性:开发可解释AI(XAI)技术,满足工业场景对检测结果的可追溯性要求。

- 成本与人才短缺:推动国产化替代,降低硬件成本;加强产学研合作,培养复合型人才。

总结:工业机器视觉技术正从“辅助检测”向“智能决策”升级,其与AI、5G、数字孪生等技术的融合,将推动制造业向“零缺陷生产”与“柔性制造”迈进。企业需结合自身需求,选择“硬件+算法+服务”的一体化解决方案,实现降本增效与数字化转型。

关注官方微信

关注官方微信