超低排放基准氧含量:理解与应用

在环保领域,超低排放的要求正日益严格,尤其是针对燃煤电厂、钢铁和水泥等高污染行业。实现超低排放的关键之一是精确控制燃烧过程中的氧含量,即所谓的“基准氧含量”。基准氧含量不仅是环保合规的核心指标,也直接影响能源利用效率和污染物生成。本文将探讨超低排放基准氧含量的定义、影响因素及其应用。

什么是基准氧含量?

基准氧含量指的是在燃烧过程结束时,烟气中所含的氧气量。这一数值通常以体积百分比表示,并被用作评估污染物排放浓度的重要基准。在燃烧过程中,氧含量决定了燃料是否能够完全燃烧,进而影响到二氧化硫(SO₂)、氮氧化物(NOₓ)和烟尘等主要污染物的生成。

基准氧含量的设定并非任意为之,它必须结合燃烧设备类型、燃料种类及其应用场景来综合考量。通常,燃煤电厂的基准氧含量设定在6%至7%之间,而燃气电厂的基准氧含量则通常较低,大约在3%至5%之间。

基准氧含量对超低排放的影响

超低排放要求下,污染物的排放限值变得极为苛刻。合理的基准氧含量设定是确保满足这些限值的前提之一。如果基准氧含量设置过高,燃烧过程中会产生过量的空气,导致热损失增加,燃烧不充分,进而生成更多的氮氧化物。如果基准氧含量设置过低,可能导致燃烧不完全,生成一氧化碳和未燃碳氢化合物等副产物。因此,精确设定基准氧含量对于实现燃烧充分、减少污染物生成至关重要。

燃烧控制与基准氧含量的优化

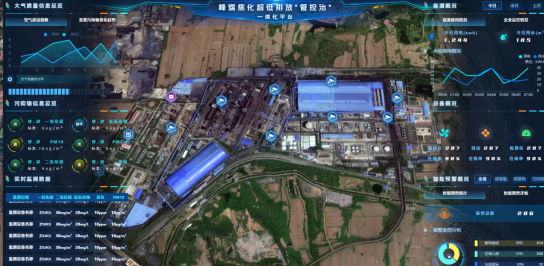

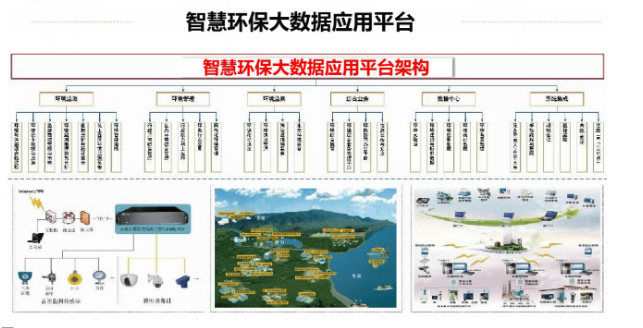

优化燃烧控制是实现超低排放的重要途径,而基准氧含量的设定是其中的关键环节之一。现代燃烧系统通常配备先进的传感器和控制装置,能够实时监测并调节氧含量,以维持在最佳水平。这些系统能够根据负荷变化、燃料品质波动等因素自动调整氧含量,确保在不同工况下均能保持稳定的超低排放水平。

例如,低氮燃烧技术通过分级供氧、分级燃烧等手段,在控制氮氧化物生成的也对基准氧含量进行了优化。通过调整燃烧区的空气分布,使得局部氧浓度维持在最佳水平,既保证了燃料的充分燃烧,又避免了过量氧气的引入。

不同行业的基准氧含量应用差异

不同工业领域由于燃料种类和燃烧设备的差异,对基准氧含量的要求也有所不同。以钢铁行业为例,高炉煤气、焦炉煤气等燃料的成分复杂,氧含量的设定需考虑到燃料的热值和成分波动。在水泥行业中,回转窑的燃烧过程对氧含量的要求更加严格,通常设定在5%左右,以确保氮氧化物的生成量最低。

在燃气轮机等设备中,基准氧含量的设定则更为精确,因为燃气轮机的燃烧温度极高,过量空气会导致效率大幅下降,同时增加氮氧化物的生成。因此,燃气轮机通常通过先进的燃烧器设计和精细的氧含量控制,实现超低排放目标。

总结

在实现超低排放的过程中,基准氧含量的精确控制是一个不可或缺的环节。随着环保标准的不断提高,对基准氧含量的控制将更加严格和精细。这不仅要求燃烧设备具备更高的自动化和智能化水平,也需要行业从业者具备更深的技术理解和操作技能。

通过对基准氧含量的深入研究和优化,不仅可以有效降低污染物排放,还能提高能源利用效率,实现环保和经济效益的双赢。,随着科技的进步和环保意识的提升,超低排放技术必将迎来更加广阔的发展前景。

关注官方微信

关注官方微信